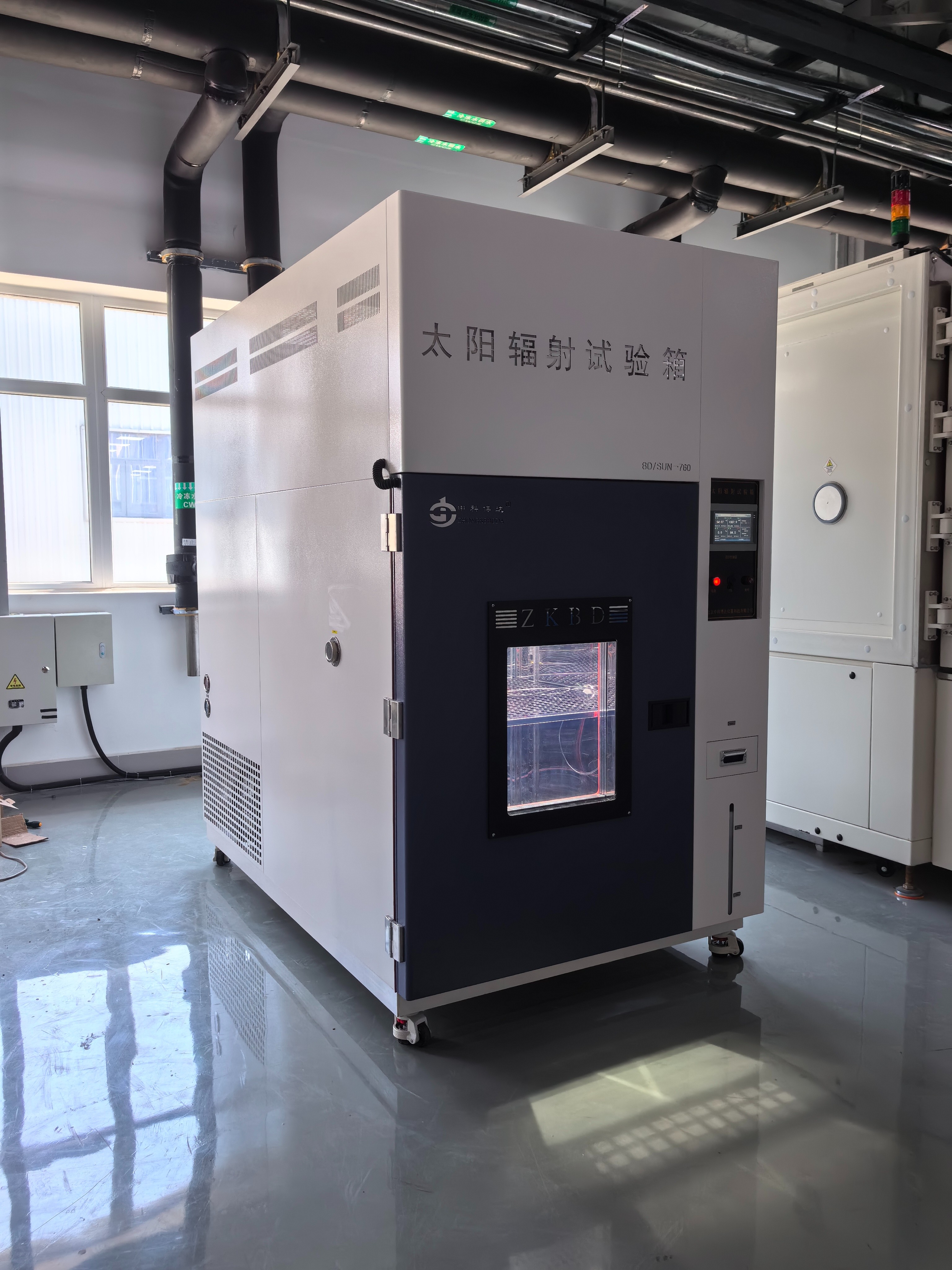

太陽輻射試驗箱是模擬自然環境中太陽輻射條件的核心設備,通過精準復現太陽光譜、輻照強度、溫度及濕度等關鍵參數,評估材料、零部件及整機在長期日照環境下的性能穩定性、可靠性與耐久性。其應用覆蓋多個工業領域,且試驗過程需嚴格遵循國際、國家及行業標準,以確保試驗結果的科學性與通用性。

一、太陽輻射試驗箱的核心應用領域

太陽輻射是戶外環境中影響產品性能的關鍵因素之一,長期暴露會導致材料老化、褪色、性能衰減,甚至結構損壞。因此,太陽輻射試驗箱廣泛應用于需要驗證戶外或模擬日照環境適應性的行業,具體領域如下:

1. 汽車工業:覆蓋整車及零部件全鏈條驗證

汽車作為典型的戶外使用產品,從車身材料到電子部件均需承受長期日照考驗,太陽輻射試驗是汽車研發與質檢的核心環節:

車身與內外飾件:驗證車漆、塑料保險杠、儀表盤、座椅面料等材料的抗紫外線老化性能,防止出現褪色、開裂、變形(如儀表盤鼓包)、光澤度下降等問題;

汽車電子部件:測試車載導航、中控屏、傳感器(如胎壓傳感器、光照傳感器)、線束等在高溫+強輻射環境下的功能穩定性,避免因高溫輻射導致電路故障、信號失真;

車窗與光學部件:評估汽車玻璃(尤其是防曬玻璃)的透光率保持性、貼膜的抗老化能力,以及車燈燈罩的耐黃變性能,確保光學功能不衰減。

2. 電子電氣行業:保障戶外電子設備可靠性

戶外電子設備長期暴露于日照環境,輻射導致的高溫與紫外線老化是其失效的主要原因之一,試驗箱主要應用于:

戶外電子設備:如通信基站、戶外監控攝像頭、光伏逆變器、路燈控制器、充電樁等,驗證設備外殼的抗老化性(防止外殼脆化破裂)、內部元器件的耐高溫輻射穩定性(避免電容、電阻等部件失效);

消費電子附件:如手機保護殼、筆記本電腦戶外使用配件、運動手環表帶等,測試其在戶外日照下的顏色穩定性與材質耐久性(如TPU材質是否變硬、開裂);

電子元器件:如連接器、繼電器、PCB板等,評估其在模擬日照高溫環境下的電氣性能(如絕緣電阻、接觸電阻)是否符合標準。

3. 航空航天與軍工領域:惡劣環境適應性驗證

航空航天產品(如衛星、飛機)與特殊裝備(如戶外雷達、裝甲車部件)需在復雜的空間或野外環境中工作,太陽輻射(尤其是空間中的強紫外線與高能粒子輻射)對其性能影響顯著:

航天器部件:如衛星太陽能帆板、外殼材料、光學鏡頭,需模擬太空中的太陽光譜(含紫外、可見、紅外波段),驗證材料的抗輻射老化性、透光率穩定性及結構強度(防止長期輻射導致材料分解);

航空部件:如飛機機身蒙皮、機艙玻璃、雷達罩,測試其在高空強日照環境下的耐候性,避免蒙皮涂層脫落、玻璃透光率下降影響飛行安全;

軍工裝備:如戶外作戰裝備的外殼、通信設備、傳感器,驗證其在高溫日照下的功能可靠性(如惡劣溫度+輻射下是否能正常通信、探測)。

4. 材料工業:基礎材料耐候性檢測

材料的耐候性是其戶外應用的核心指標,太陽輻射試驗箱是材料研發與質量管控的關鍵設備,主要針對:

高分子材料:如塑料(PP、PE、ABS)、橡膠(汽車輪胎橡膠、密封膠條)、涂料(建筑外墻涂料、工業防腐涂料)、紡織品(戶外帳篷面料、防曬衣面料),測試其在紫外線輻射下的老化速率(如拉伸強度下降率、斷裂伸長率變化、色差);

金屬材料:如鋁合金(建筑幕墻、汽車車身)、不銹鋼(戶外欄桿、設備外殼),驗證其在“輻射+高溫+濕度"協同作用下的耐腐蝕性能(防止涂層脫落或金屬氧化);

無機材料:如玻璃(光伏玻璃、建筑玻璃)、陶瓷(戶外瓷磚),評估其透光率、顏色穩定性及表面硬度(避免長期輻射導致玻璃析晶、陶瓷褪色)。

5. 光伏行業:光伏組件效率與壽命驗證

光伏組件的核心功能是將太陽輻射轉化為電能,長期日照下的性能衰減直接影響其發電效率與壽命,試驗箱主要用于:

光伏組件老化測試:模擬戶外長期日照環境(含紫外輻射),驗證組件的輸出功率衰減率(行業要求25年衰減不超過20%),以及玻璃蓋板、EVA膠膜、背板的抗老化性(防止EVA黃變導致透光率下降、背板開裂導致進水短路);

材料篩選:如測試光伏玻璃的抗紫外老化性、背板材料的耐輻射性,為組件研發選擇更耐候的材料。

6. 醫療器械行業:戶外/便攜醫療設備驗證

部分醫療器械需在戶外或有日照的環境中使用(如急救設備、便攜診斷儀器),需通過太陽輻射試驗確保其安全性與可靠性:

便攜醫療設備:如戶外急救箱、便攜式心電圖機、血糖檢測儀,測試其在日照環境下的功能穩定性(如顯示屏是否因強光看不清、內部電路是否因高溫輻射故障);

醫療材料:如戶外使用的醫用帳篷面料、一次性防護服(部分需戶外使用),驗證其在紫外線輻射下的完整性(防止面料老化破損導致防護失效)。

二、太陽輻射試驗箱參照的核心試驗標準

太陽輻射試驗需遵循統一的標準,以確保試驗條件可復現、結果可對比。目前主流標準分為**國際標準、國家標準、行業標準**三類,涵蓋試驗原理、設備要求、試驗程序及結果評價方法:

1. 國際標準(通用性強,全球認可)

國際標準由國際標準化組織(ISO)、國際電工委員會(IEC)等制定,是全球范圍內產品貿易與質量管控的基準,核心標準如下:

ISO 4892-2《塑料 實驗室光源暴露試驗方法 第2部分:氙弧燈》 塑料、橡膠、涂料、紡織品等高分子材料 規定用氙弧燈模擬太陽輻射,控制輻照強度、溫度(黑板溫度63±3℃)、濕度,評估材料老化性能。

IEC 60068-2-5《環境試驗 第2-5部分:試驗方法 試驗Sa:模擬地面上的太陽輻射》電子電氣產品、零部件 模擬地面太陽輻射(含紫外、可見、紅外),規定試驗溫度(干熱+輻射)、輻照強度(如總輻照量1120W/m2),評估產品在日照下的功能穩定性 ;

IEC 61215《地面用晶體硅光伏組件—設計要求和測試方法》 光伏組件 包含太陽輻射老化試驗,模擬25年戶外日照環境,測試組件功率衰減、外觀變化(如玻璃破裂、背板開裂),確保壽命達標;

SAE J2527《汽車外飾材料氙燈加速暴露試驗標準》(美國汽車工程師學會標準) 汽車外飾件(保險杠、車漆、燈罩) 用氙弧燈模擬汽車戶外日照環境,規定輻照強度、溫度循環(如白天黑板溫度70℃,夜間50℃),評估材料褪色、開裂等老化現象;

ASTM G154《非金屬材料氙弧燈暴露標準試驗方法》(美國材料與試驗協會標準) 高分子材料、涂料、紡織品 | 詳細規定氙弧燈濾光片選擇(模擬不同地區日照光譜)、輻照強度控制(如340nm波段0.35-1.4W/m2)、試驗周期,用于材料耐候性評級。

2. 國家標準(中國市場強制/推薦執行)

國家標準由中國國家標準化管理委員會(SAC)制定,適用于國內產品研發、生產與質檢,核心標準如下:

GB/T 16422.2《塑料 實驗室光源暴露試驗方法 第2部分:氙弧燈》 塑料、橡膠、涂料等高分子材料 等效采用ISO 4892-2,規定氙弧燈試驗條件(如輻照強度、溫度、濕度),用于材料老化性能檢測;

GB/T 2423.24《環境試驗 第2部分:試驗方法 試驗Sa:模擬地面上的太陽輻射》 電子電氣產品、零部件 | 等效采用IEC 60068-2-5,規定試驗設備要求(如光譜匹配度)、試驗程序(如輻照周期、溫度控制),評估產品日照適應性;

GB/T 19394《光伏組件 加速老化試驗方法》 光伏組件 規定用氙弧燈模擬太陽輻射,測試組件在不同老化周期(如1000h、2000h)后的功率衰減、外觀及電氣性能(如絕緣電阻;

GB/T 32058《汽車用外飾件及材料氙燈加速老化試驗方法》 汽車外飾件 參考SAE J2527,結合國內氣候特點(如高溫高濕地區),規定試驗條件(如黑板溫度65±3℃、濕度50±10%),評估材料耐候性。

3. 行業標準(針對性強,適配特定領域需求)

行業標準由各行業協會或主管部門制定,針對特定產品的使用場景細化試驗要求,核心標準如下:

汽車行業:QC/T 1027-2016《汽車零部件及材料氙燈加速老化試驗方法》,針對汽車內飾件(如儀表盤、座椅面料)細化試驗溫度(內飾件黑板溫度55±3℃)與輻照強度;

航空航天行業:GJB 150.7A-2009《設備環境試驗方法 第7部分:太陽輻射試驗》,模擬裝備的野外日照環境,規定更嚴苛的溫度范圍(-55℃~70℃)與輻照周期;

建筑行業:JG/T 25-2017《建筑外墻涂料》,要求涂料通過氙弧燈老化試驗(輻照量1500MJ/m2),色差ΔE≤3,粉化等級≥4級;

醫療器械行業:YY/T 0681.15-2019《無菌醫療器械包裝試驗方法 第15部分:加速老化試驗指南》,針對戶外使用的醫療包裝材料,規定“輻射+溫度+濕度"協同老化條件。

三、標準選擇的核心原則

實際應用中,太陽輻射試驗標準的選擇需結合產品類型、應用場景、目標市場三大因素:

1.按目標市場選擇:出口產品優先遵循國際標準(如IEC、ISO、ASTM),國內銷售產品需符合國家標準(GB/T);

2.按產品領域選擇:汽車產品優先參考SAE、QC/T標準,光伏組件優先參考IEC 61215、GB/T 19394,軍工產品需符合GJB標準;

3.按試驗目的選擇:材料研發側重ISO 4892-2、ASTM G154(評估老化速率),產品可靠性驗證側重IEC 60068-2-5、GB/T 2423.24(評估功能穩定性)。

綜上,太陽輻射試驗箱的應用貫穿產品從研發到量產的全生命周期,而標準的嚴格執行是確保試驗結果有效、可靠的核心前提,對提升產品戶外適應性、延長使用壽命具有關鍵意義。

北京中科博達儀器科技有限公司

北京中科博達儀器科技有限公司 版權所有 企業郵箱 ICP備案號:京ICP備15032943號-1

管理登陸 總流量:590388 網站地圖 技術支持:中國化工儀器網